Il processo di produzione dei cerchi in alluminio

Quando decidiamo di acquistare cerchi in alluminio, spesso ci troviamo di fronte a una sfida significativa. L'ampia scelta di negozi che offrono questo tipo di prodotto ci lascia perplessi: non sappiamo se basare le nostre scelte esclusivamente sull'aspetto, ci chiediamo perché pezzi apparentemente simili differiscano notevolmente nel prezzo e non sappiamo quali saranno più resistenti e dureranno più a lungo. Per aiutarvi a comprendere l'affascinante mondo dei cerchi in alluminio, presenteremo diversi metodi di produzione per le leghe più diffuse , prestando particolare attenzione all'impatto che questi metodi hanno sulla funzionalità dei prodotti finiti.

Diversi metodi di produzione dei cerchi in alluminio

Quando visitiamo un qualsiasi negozio di cerchi, la prima cosa che ci colpisce è l'enorme varietà di scelta. Non solo per dimensioni e colore, le finiture possono essere tanto piacevoli quanto terrificanti a causa del prezzo. Da dove derivano queste enormi differenze? La risposta è una sola: la colpa è del processo di produzione.

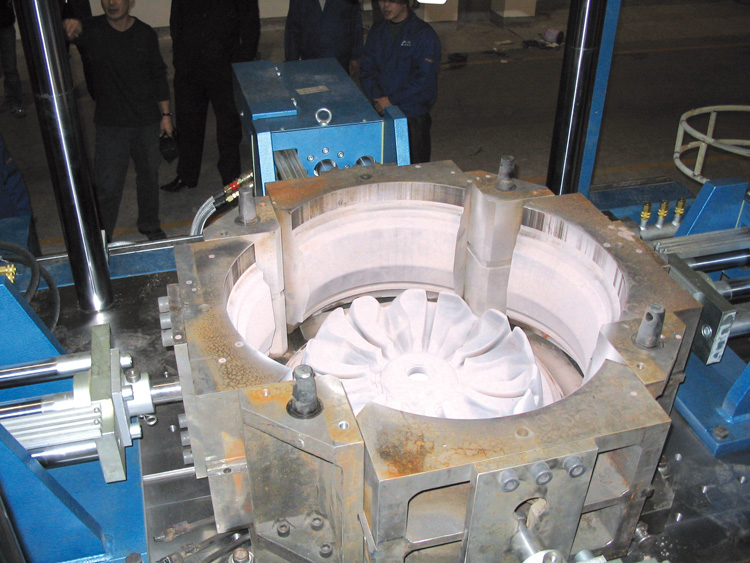

Il metodo più diffuso per la produzione di cerchi in alluminio è il metodo a bassa pressione . Questo metodo prevede l'applicazione di aria compressa all'alluminio mentre è ancora liquido durante la fusione. Successivamente, dopo il raffreddamento, gli specialisti ispezionano il cerchio per individuare eventuali imperfezioni che potrebbero comprometterne la durata. Se il test viene superato, si procede a un'ulteriore ispezione del prodotto, questa volta dall'interno utilizzando una macchina a raggi X. Se non si riscontrano obiezioni, il cerchio viene riscaldato ad alta temperatura e raffreddato lentamente. Questo processo garantisce maggiore durata e resistenza. Al termine del processo, vengono praticati i fori di montaggio e il cerchio viene verniciato.

Un altro metodo per produrre cerchi è chiamato gravità . È il più semplice ed economico e, come si può immaginare, il meno efficace . Purtroppo, non utilizza i raggi X, che possono rivelare difetti nascosti. Inoltre, non utilizza l'aria per formare il prodotto; invece, si affida, come suggerisce il nome, alla forza di gravità. È così che l'alluminio viene trasferito allo stampo, dove viene formato.

Chiunque abbia anche solo un vago interesse per l'automobilismo conosce senza dubbio il metodo di forgiatura delle ruote . Sebbene sia incredibilmente popolare e considerato il migliore, in realtà non lo è, soprattutto per gli utenti della strada di tutti i giorni. Certo, produce ruote eccezionalmente resistenti, ma ha un prezzo elevato , sproporzionato rispetto alle prestazioni. Come funziona il processo? L'alluminio viene riscaldato ad alta temperatura e poi sottoposto a un'enorme pressione in una pressa di precisione, che compatta e modella la materia prima fino a ottenere la forma desiderata. Una ruota di questo tipo, come accennato in precedenza, è caratterizzata da una straordinaria durata, grazie all'elevata densità del materiale ottenuto tramite compattazione.

Esiste un altro metodo per produrre cerchi: la laminazione . Il cerchio risultante sarà resistente quanto quello forgiato, ma purtroppo è altrettanto costoso. Con questo metodo, il processo di produzione è il seguente: rulli speciali compattano il materiale fino a raggiungere la forma desiderata. Questo influisce sulla densità del cerchio, rendendolo eccezionalmente resistente.

Qual è il metodo migliore per ottenere i cerchi?

Purtroppo, non possiamo darti una risposta univoca a questa domanda. Quando visitiamo un negozio di cerchi e vogliamo fare la scelta migliore, dobbiamo sapere cosa stiamo cercando. Se vogliamo che il cerchio sia eccezionalmente resistente, dovremmo optare per cerchi realizzati tramite forgiatura o laminazione, ma se vogliamo scegliere con saggezza, è meglio considerare i cerchi realizzati con il metodo a bassa pressione. Tuttavia, questo non significa scendere a compromessi: i prodotti realizzati in questo modo sono anche resistenti e perfetti per la guida di tutti i giorni.

Design moderno

Design moderno Vestibilità perfetta

Vestibilità perfetta Alta durabilità

Alta durabilità Spedizione gratuita entro 24 ore

Spedizione gratuita entro 24 ore

Progetto individuale

Progetto individuale Assistente dedicato

Assistente dedicato